Испытание холодильных установок

После окончания монтажных работ должны быть выполнены и оформлены актами:

- проверка соответствия смонтированной установки проекту;

- продувка систем хладагента, холодоносителя и охлаждающей воды воздухом или азотом;

- индивидуальные испытания оборудования холодильной установки;

- испытание на прочность и герметичность систем хладагента, холодоносителя и охлаждающей воды;

- заполнение установки хладоном;

- испытание холодильных машин на холодопроводимость.

Проверка соответствия проекту смонтированной установки сводится к внешнему осмотру холодильной машины и определению дефектов монтажа и отклонений от проекта. Отклонения от проекта должны быть согласованы с проектной организацией.

Продувка агрегатов и системы трубопроводов для очистки от загрязнений и воды производится сжатым воздухом или азотом при давлении 0,6 - 0,8 МПа. В момент резкого удаления специально поставленной заглушки или открытия крана выходящий воздух не должен оставлять частиц грязи или воды на поставленной к выходному патрубку чистой белой поверхности.

Испытания компрессора производятся в соответствии с указаниями завода-изготовителя. Компрессор обкатывается на холостом ходу и под нагрузкой. Обкатке компрессора на холостом ходу предшествует его ревизия, промывка маслом и заправка маслом. Обкатка на холостом ходу проводится с отсоединенными всасывающим и нагнетательным трубопроводами, в течение 2-х часов. Обкатка под нагрузкой проводится после заправки установки хладагентом. В ходе обкатки на холостом ходу и под нагрузкой компрессор должен работать плавно, без стуков и заеданий, без перегрева подшипников и других частей.

Испытания резервуаров холодоносителя, охлаждающей воды и насосов, а также испытания на прочность и герметичность (плотность) трубопроводов холодоносителя и охлаждающей воды производятся в соответствии с требованиями раздела 10 настоящих Технических правил.

Испытанию на прочность хладоновые трубопроводы подвергаются в случаях, когда их монтаж велся непосредственно на объекте. Величина испытательного давления составляет - давление испытания на плотность согласно требований завода-изготовителя. Время испытания - 5 минут.

Испытание на герметичность хладоновых трубопроводов включает в себя их проверку на плотность, на вакуум и хладоном.

Испытание хладоновых трубопроводов на плотность проводится в течение 18 часов с записью показаний манометра и температуры окружающего воздуха через каждый час. В течение первых 6 часов давление может меняться за счет выравнивания температур внутренней и окружающих сред. В течение последующих 12 часов давление не должно меняться при условии постоянства температуры окружающего воздуха, в противном случае, должен быть произведен перерасчет. Величина испытательного давления принимается в соответствии с данными завода-изготовителя.

Испытания на прочность и плотность должны проводиться при отключенном компрессоре, приборах контроля и автоматики раздельно по сторонам высокого и низкого давления газообразным сухим воздухом или азотом с точкой росы не более минус 40° С. В местах отключения должны быть установлены заглушки.

При испытаниях использовать компрессор, входящий в состав холодильной машины (агрегата), для создания давления в системе запрещается.

Неплотности определяются путем обмыливания соединений мыльной пеной с добавкой глицерина и последующего наблюдения за появлением пузырьков в местах неплотностей. После обнаружения и устранения мест утечки необходимо произвести повторное испытание.

Испытание на вакуум рекомендуется проводить при температуре окружающего воздуха не ниже 15° С. После достижения остаточного давления от 0,6 до 1,0 кПа (от 5 до 8 мм.рт.ст.) рекомендуется продолжить вакуулирование в течение 18 часов. После остановки вакуумного насоса система должна оставаться под вакуумом в течение 18 часов с записью давления через каждый час. В течение первых 6 часов допускается повышение давления не более чем на 0,5 кПа (4 мм.рт.ст.). В остальное время оно может меняться только на величину, соответствующую изменению температуры окружающего воздуха.

Испытание хладоном может проводиться до испытания на вакуум или после него. В первом случае система заполняется хладоном до давления 0,1-0,2 МПа с последующим повышением давления до испытательного за счет заполнения азотом или воздухом. Этот способ применяется, как правило, тогда когда при испытании используют хладон, марка которого не совпадает с маркой хладона, заправляемого в машину (агрегат). В этом случае разрешается совмещать испытание хладоном с испытанием на плотность. Во втором случае система заполняется хладоном до давления 0,1-0,2 МПа. Проверка плотности всех соединений осуществляется с помощью течеискателя.

Заполнение системы хладоном в количестве не более 10 кг производится через заправочный вентиль компрессора. Баллон при этом располагается вентилем вверх. Если емкость системы по хладагенту не более 10 кг, то заправка осуществляется через заправочный вентиль на жидкостном трубопроводе. Баллон при этом располагается вентилем вниз. Учет количества заправленного хладона ведется путем взвешивания баллонов до заправки и после нее.

Соответствие марки хладона в баллоне марке хладона, заправляемого в машину, проверяется по величине давления хладона в баллоне при температуре окружающего воздуха. Перед проверкой баллон должен находиться в данном помещении не менее 6 часов. Зависимость давления хладона от температуры окружающего воздуха проверяется по таблице насыщенных паров.

Заполнение системы хладоном оформляется актом.

Испытания холодильной установки на холодопроизводительность можно производить только при достижении устойчивого теплового режима и выполнении наладочных работ. В процессе испытаний необходимо измерять:

- давление и температуру хладагента на всасывании и нагнетании у компрессора;

- температуру хладагента перед регулирующим вентилем;

- давление конденсации;

- давление кипения;

- температуру охлаждающей воды на входе в конденсатор и выходе из него;

- температуру хладоносителя (рассола) на входе и выходе из испарителя;

- расход хладоносителя;

- расход охлаждающей воды;

- температуру окружающего воздуха;

- электрическую мощность, потребляемую холодильной машиной.

Фактическая (определенная в результате испытаний) холодильная мощность холодильной машины (нетто) должна быть сопоставлена с проектной и не должна быть меньше проектной (каталожной).

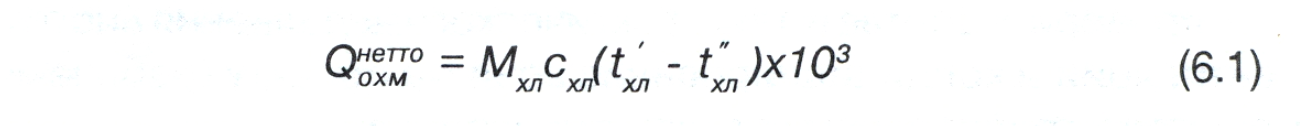

Холодильная мощность холодильной машины определяется по формуле:

где Q - холодильная мощность нетто машины, кВт;

Мхл - расход хладоносителя, проходящего через испаритель, кг/с;

Cхл - удельная массовая теплоемкость хладоносителя, Дж/(кгК);

t' и t" - температуры хладоносителя соответственно на входе в испаритель и на выходе из него, °C.

При меньших значениях фактической холодильной мощности машины необходимы ревизия машины и устранение имеющихся в ней неисправностей в соответствии с инструкцией предприятия-изготовителя.

После проведения испытаний все изолированные и неизолированные трубопроводы холодильной установки должны быть окрашены в соответствии стребованиями нормативных документов.

На всехтрубопроводах черной краской должно быть нанесены стрелки, указывающие направление движения рабочих тел.

|